3D печать используется повсеместно. Все знают, что для этих целей используются самые разные материалы, и многие компании уже используют 3D печать для решения собственных нужд. В частности знаменитая Airbus.

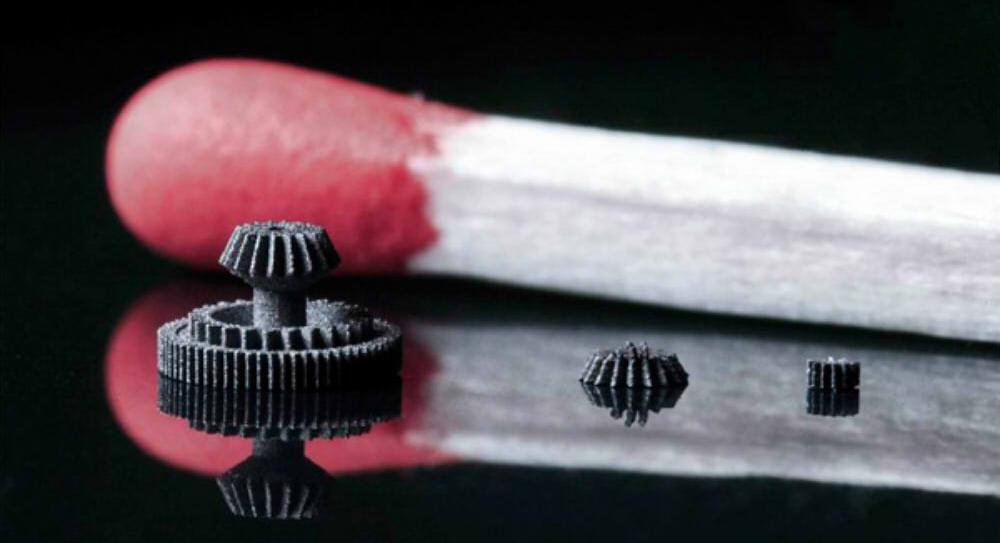

Однако особенностью является то, что, как правило, речь идет о довольно крупномасштабных объектах печати. То есть детали, напечатанные посредством разных 3D технологий, имеют довольно крупные размеры. Встает закономерный вопрос – что же делать с микродеталями?

Данным вопросом занялись многие компании. Успехов же добиться удалось пока двум — 3D Micromac AG и EOS GmbH. Первая занимается поставками лазерных приборов. А вторая производством электрокомпонентов. До 2006 года компании проводили изыскания по данной проблеме раздельно. После договорились о совместных разработках, и в качестве их коллаборации родилась 3D MicroPrint GmbH, которая занялась разработками технологии 3D печати миниатюрных изделий, причем не из пластика или фотополимера, а из металла.

Надо сказать, что в Венском техуниверситете уже были попытки 3D печати нанокомпонентов. Однако в качестве материала была использована смола, что далеко не всюду применимо.

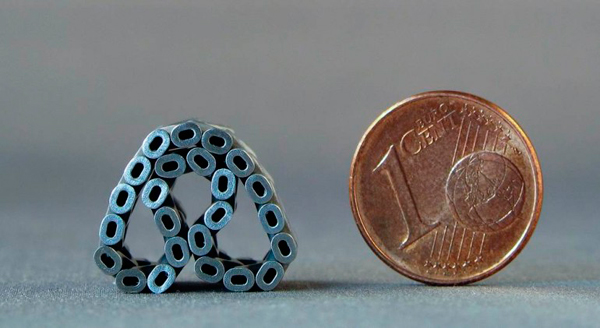

3D MicroPrint GmbH предложила технологию MLS – то есть микролазерного спекания.

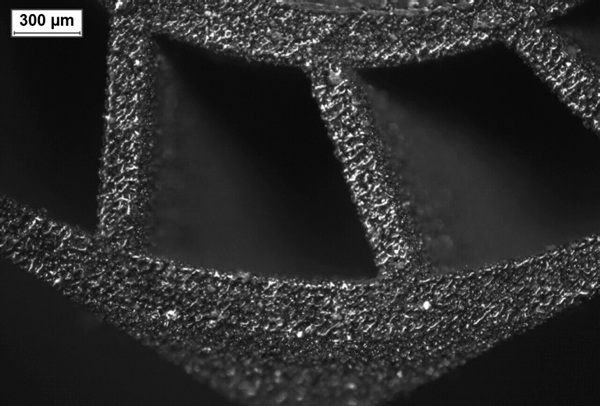

Изначально возникли существенные проблемы, которые были связаны с образованием минимально возможного слоя – до 5 мкм. Этого удалось добиться в результате тесного сотрудничества с более чем сотней партнеров по всему миру из самых разных отраслей.

Сложности в формировании слоя возникли из-за того, что стандартный размер частиц порошкового металла, используемого для обычной технологии SLS, составляет 30-45 мкм. С такими частицами невозможно добиться тончайшего слоя. В технологии MLS используется порошковый металл с размерами до 5 мкм, что в купе с 30-ти микрометровым диаметром пятна лазера, воздействующего на слой, позволяет добиваться потрясающих результатов. Например, напечатать микротекст.

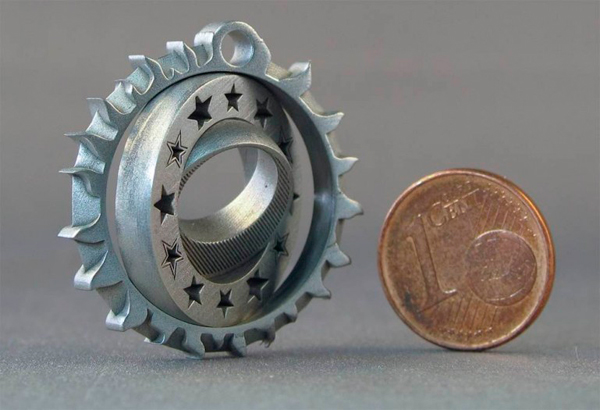

По словам участника проекта Мэнди Гэбхарта, MLS-методика применима в самых разных отраслях, начиная ювелирным делом, медициной, аэрокосмической сферой и заканчивая производством часов. В настоящее время рынок производства микродеталей по предварительным оценкам составляет 5 млн. долларов в год. Достоинств у MLS-печати по сравнению с обычным производством масса. Ключевое заключается в том, что допуски деталей соответствуют самым высоким требованиям, и вместе с тем присутствует возможность создания крошечных изделий самой высокой степени сложности.

Вначале по технологии MLS 3D печать осуществляли только вольфрамом, молибденом и нержавеющей сталью. Однако, как показали эксперименты, с этой целью можно также использовать медь и серебро. Также будут исследованы возможности использования титана и алюминия, а впоследствии и другими металлами, если на то будет потребность.