FDM-печать основана на послойном нанесении расплавленного термопластичного материала. Процесс начинается с подачи пластикового филамента (например, PLA, ABS, PETG) в экструдер, где он нагревается до температуры плавления. Затем расплавленный материал выдавливается через сопло и наносится на платформу слоями, формируя трёхмерный объект в соответствии с цифровой моделью. После нанесения каждого слоя платформа опускается на толщину слоя, и процесс повторяется до завершения изделия.

Для FDM-печати используются различные термопластики, включая:

PLA (полилактид): биоразлагаемый пластик, легкий в использовании, подходит для прототипирования и декоративных изделий.

ABS (акрилонитрил-бутадиен-стирол): прочный и термостойкий материал, часто применяемый в промышленности.

PETG (полиэтилентерефталат-гликоль): объединяет прочность ABS и простоту печати PLA.

TPU (термопластичный полиуретан): гибкий материал, используемый для создания эластичных изделий.

Nylon (полиамид): обладает высокой прочностью и износостойкостью, подходит для функциональных деталей.

Выбор материала зависит от требований к прочности, гибкости, термостойкости и другим характеристикам конечного изделия.

Фотополимер, выступающий в данном случае в качестве расходного материала, представляет собой смолистое вещество, которое изменяет свои качества под воздействием ультрафиолета – полимеризуется и твердеет. При этом длина волны и время воздействия излучения будут зависеть от условий окружающей среды и конкретного материала.

Принцип построения модели по технологии лазерной стереолитографии на начальном уровне схож с любой другой – смоделированный объект в формате STL загружается в программное обеспечение 3D принтера, размещается в виртуальной рабочей камере и нарезается на слои. В специальную емкость наливается фотополимерная смола. В нее помещается рабочая платформа, на которой будет происходить построение детали. Изначально рабочую платформу устанавливают так, чтобы она была покрыта тончайшим слоем фотополимера (0,05-0,13 мм). Это и будет величиной слоя при печати. Затем включается лазер, он облучает участки, которые впоследствии станут частями готового изделия. В результате облучения материал затвердевает, и рабочая платформа погружается на величину слоя. Алгоритм снова повторяется до тех пор, пока не будут исчерпаны все запрограммированные слои. Затем готовое изделие погружается в спецванну, в которую налит состав для очистки от лишних элементов. А в конце изделие снова подвергается облучению, чтобы оно набрало максимальную прочность.

Стереолитография, как и большинство других технологий 3D печати, требует наличия поддержек. После завершения печати они удаляются вручную.

Главными достоинствами технологии стереолитографии являются высочайшая точность и возможность создания мельчайших и тонкостенных объектов. Методика отличается легкой постобработкой изделий и их практически идеальной поверхностью. Недостаток данной технологии – невозможность использования нескольких материалов сразу. Также невозможна и цветная печать. Свойства модели и ее цвет будут определять начальные характеристики одного фотополимера. Кроме того стоимость такой печати и оборудования недешевы.

В силу того, что стереолитография позволяет получить модель практически любой степени сложности, то основная сфера применения данной 3D печати – научно-исследовательская. А в силу высочайшей точности и детализированности, данная методика используется в медицине, в частности в стоматологии. Также напечатанные модели востребованы в искусстве, ювелирной области, музейном деле и реставрации. Есть фотополимеры, которые могут использоваться для печати моделей, применяемых при литье. Модель, напечатанная на 3D принтере, в этом случае заливается формовочной смесью и помещается в печь для прокаливания при температуре 1000 градусов. В результате полимер выгорает не оставляя и следа, а полученная форма может использоваться для заливки металлом под вакуумом. Когда металл остывает, форма разбивается, и металлическая деталь извлекается.

В нашей компании вы можете заказать 3D печать по технологии SLA. У нас в арсенале профессиональные 3D принтеры, работающие по данной технологии и широкий ассортимент фотополимерных смол с разнообразными характеристиками для 3D печати. Мы гарантируем вам высокое качество и оперативность исполнения заказа. Чтобы заказать 3D печать по методу лазерной стереолитографии, необходимо предоставить нам файл в формате STL.

Воспользуйтесь широчайшими возможностями высокоточной и высокодетализированной стереолитографической 3D печати.

DLP расшифровывается, как Digital Light Processing, что в переводе означает «цифровая обработка светом». Таким образом, эта технология является одной из разновидностей фотополимерной 3D печати и в качестве расходного материала используется фотополимерная смола. Эта смола облучается проецируемым от светодиодов светом и затвердевает. Технология весьма похожа на стереолитографию. Однако при 3D печати SLA—методом каждый слой как бы вырисовывается лазерными лучами. А в технологии DLP слой при помощи той самой матрицы с микрозеркалами целиком проецируется на фотополимер, то есть этот метод больше напоминает штамповку. Таким образом, сохранив высочайшую точность 3D печати, удалось существенно увеличить ее скорость. На данный момент скорость DLP-печати в разы превосходит FDM, SLM и SLA-печать. По этой причине методика 3D печати DLP является одной из самых перспективных.

Толщина одного слоя при печати по технологии DLP составляет 10-15 микрон, что в принципе схоже с показателями для SLA-технологии 3D печати. Для сравнения метод FDM подразумевает минимальную толщину не меньше 50 микрон.

Так как DLP-принтеры – это основные конкуренты SLA-печати, то и применение у них примерно такое же. На них можно печатать изделия для стоматологии, ювелирного дела, сложного дизайна и даже сувениры. Также технология востребована в научно-исследовательской области.

Фотополимеры, используемые при 3D печати данным методом, разнообразны, и можно подобрать материал с нужными характеристиками. Например, есть материалы, имитирующие свойства ABS-пластика, твердых инженерных пластиков и даже резины. Однако важно знать, что в некоторых случаях под действием света, изделия из фотополимеров могут покрываться трещинами и становиться хрупкими. Данная технология подразумевает невозможность использования нескольких материалов сразу. Также невозможна и цветная печать. Свойства модели и ее цвет будут определять начальные характеристики одного фотополимера.

Тем не менее, есть и недостаток у технологии DLP – как и в случае с SLA 3D принтерами, стоимость оборудования весьма высокая, как в принципе и цена фотополимеров. Далеко не каждая, даже крупная компания, сможет себе позволить такой 3D принтер.

Но это вовсе не означает, что вы не сможете воспользоваться скоростью и преимуществами DLP-печати, ведь у вас есть возможность заказать 3D печать на таком 3D принтере в нашей компании. Для этого вам нужно всего лишь предоставить нам STL-файл с нужной моделью. Мы гарантируем вам оперативность исполнения заказа и высокое качество.

Воспользуйтесь возможностями качественной, быстрой и высокоточной DLP-печати.

В качестве расходного материала используется фотополимерная смола, которая под действием ультрафиолетового света полимеризуется, то есть изменяет свои качества, переходя из полужидкого состояния в твердое. Существует масса вариантов фотополимеров, среди которых есть материалы, которые после процесса полимеризации имитируют характеристики твердых, в том числе и инженерных пластиков. Есть и те, которые очень похожи после застывания на классическую резину, то есть имеют те же показатели прочности и эластичности. Также можно подобрать биосовместимые фотополимеры. При выборе материала для печати следует руководствоваться техническими характеристиками и сферой применения конкретного фотополимера.

Как и любая другая фотополимерная 3D печать, технология LED отличается высочайшей точностью и детализированностью. Толщина одного слоя всего лишь 10-15 микрон. С ее помощью можно печатать тонкостенные изделия, объекты со сложной геометрией. Фотополимеры практически не дают усадки и после застывания не изменяют своей геометрии, и это тоже является достоинством, особенно когда необходима печать анатомически точных моделей. Сама технология 3D печати DLP LED, хоть и предусматривает послойную методику создания модели, все же не отличается выраженной слоистостью готовой модели. Поверхность получается практически идеально гладкой, не требующей дополнительной обработки.

Если осуществляется печать сложных объектов, то необходимо использование поддержек. Они могут быть выставлены в автоматическом или ручном режиме непосредственно перед печатью в ходе позиционирования модели в виртуальной рабочей камере. Эти поддержки впоследствии удаляются вручную.

LED-технология подразумевает невозможность использования нескольких материалов сразу. Также невозможна и цветная 3D печать. Свойства готового прототипа и его цвет будут определять начальные характеристики используемого фотополимера.

Сфера применения LED 3D печати в принципе не отличается от области использования DLP-печати, так как эта технология является, по сути, ее усовершенствованием. Технология востребована при производстве слуховых аппаратов и ушных вкладышей, в стоматологии и ортодонтии, а также в ювелирном деле. В силу высокой точности и детализированности 3D объектов, напечатанных по данной технологии, востребованы изделия будут и в области научно-исследовательской, инженерной деятельности.

3D принтер, работающий по технологии печати LED, отличается высокой стоимостью. Однако это не означает, что вам не доступны ее преимущества. Вы можете заказать 3D печать по технологии LED в нашей компании. Мы предлагаем вам большой выбор фотополимерных смол для печати и гарантируем высокое качество моделей, в полном соответствии с предоставленным STL-файлом, и оперативность исполнения заказа.

Воспользуйтесь всеми преимуществами LED-технологии с нашей помощью.

3D принтер, поддерживающий технологию PolyJet, оснащен специальной печатающей головкой с соплами. Печатающих головок может быть несколько, что позволяет печатать быстрее и даже осуществлять прототипирование нескольких объектов сразу. Процесс печати осуществляется путем дозированного напыления фотополимера. За раз напыляется один слой величиной 16 микрон. Затем на этот слой воздействует ультрафиолетовая лампа и фотополимер превращается в твердый пластик. После рабочая платформа с подложкой опускается, и алгоритм повторяется снова. При печати сложных геометрических форм используется материал поддержки. Для данной технологии создан специальный гелеобразный материал, который легко удаляется простой водой или руками.

Ключевая особенность технологии 3D печати PolyJet – это возможность использования в одном печатном цикле несколько материалов. При этом есть модели 3D принтеров, способные смешивать фотополимеры в различных пропорциях, получая разнообразные композитные материалы с определенными характеристиками. Также данная технология характеризуется возможностью сложной цветопередачи. То есть возможно использование цветной печати, палитра которой насчитывает около 1000 цветов и оттенков. Фактически это единственная технология аддитивного производства, поддерживающая данные возможности.

К другим достоинствам метода можно отнести: высокую скорость печати, высокую точность и детализированность, идеальную поверхность и в целом превосходное качество напечатанных объектов. Кроме того широкий спектр материалов позволяет создавать объекты практически любых видов. В качестве основы можно использовать более 100 разнообразных фотополимерных смол, смешение которых позволяет получать материалы от прозрачных до совершенно светонепроницаемых, от твердых до эластичных и резинообразных. Это действительно новый стандарт реалистичности самых сложных отпечатков. Технология PolyJet позволяет добиваться идеальной гладкости поверхности и имитировать любую даже самую тонкую фактуру. Камера 3D принтера PolyJet довольно большая, но если необходимо напечатать большой объект, то его можно разбить на части, которые потом просто склеиваются.

Единственный минус технологии – ее высокая стоимость. Оборудование обходится очень дорого, да и фотополимерные смолы стоят недешево. Но это не значит, что вы не можете воспользоваться этой технологией, ведь у вас есть возможность заказать 3D печать по технологии PolyJet в нашей компании. В короткие сроки мы реализуем ваш проект на собственном 3D принтере. Все, что вам нужно – предоставить нам файл в формате STL.

Технология 3D печати PolyJet – это действительно безграничные возможности.

3D печать этим методом основывается на применении двух материалов: основной и связующий. Для создания базы слоя применяется расходный материал основного типа. Он состоит из гипса, смешанного с полимером. А связующий используется для склеивания и прокрашивания слоев.

3D принтер, работающий по технологии ColorJet Printing, имеет две камеры. В одну из них засыпается гипсовый композит, а вторая камера используется для удаления лишнего материала. Модель «выращивается» послойно. Специальный валик распределяет на рабочей платформе тонкий слой материала. Печатная головка наносит клеевой состав и окрашивает частицы основного расходного материала. Все это осуществляется в соответствии с загруженной математической 3D моделью. Рабочая поверхность опускается на величину слоя (0,1016 мм), и валик снова наносит слой гипсового композитного порошка, и так до тех пор, пока модель не будет напечатана до конца.

Технология печати ColorJet Printing отличается сравнительно низкой себестоимостью отпечатанных моделей. Преимуществом ее является отсутствие необходимости в поддержках, так как непроклееный материал будет выступать в качестве опорных конструкций. Кроме того тот материал, который не был использован в ходе печати, может использован повторно. Получается, что этот метод аддитивного производства является безотходным.

Технология CJP является единственной, которая использует полиграфическую цветовую палитру CMYK. Эта палитра включает 390 тысяч цветов и оттенков. Материал окрашивается в ходе проклеивания слоя, в результате чего получаются детали с прекрасной цветопередачей.

Точность построения модели данным методом очень высокая, минимальный печатаемый элемент имеет размеры 0,1-0,4 мм. Толщина стенок прототипа, которые не будут разрушаться под собственным весом, составляет 0,102-0,089 мм.

Для моделей, напечатанных по технологии ColorJet Printing свойственна типично гипсовая шершавая поверхность, отличающаяся высокой степенью гигроскопичности. Прочность моделей средняя. Однако готовые модели легко поддаются шлифовке, покраске и проклеиванию. Для улучшения характеристик модели и защиты их от влаги можно покрывать поверхность лаками, восками, смолами, а также всевозможными закрепителями.

Технология может использоваться для 3D печати архитектурных макетов, презентационных образцов изделий, сувенирной продукции, миниатюр и т.д. Несмотря на то, что изделия получаются невысокой прочности, они позволяют визуально оценить прототипы.

3D принтер CJP обладает внушительными габаритами и стоит довольно дорого, несмотря на то, что себестоимость напечатанных прототипов невысока, позволить себе такое удовольствие может не каждый. В нашей компании можно заказать 3D печать по технологии ColorJet Printing. Мы гарантируем вам оперативное исполнение заказа и полное соответствие прототипа смоделированному объекту. Все, что вам нужно – это предоставить нам STL-файл с 3D моделью.

Воспользуйтесь технологией 3D печати CJP с нашей помощью и оцените все ее достоинства на практике.

Методика 3D печати SLS заключается в том, что материал разогревается пучком лазера до спекания частиц, то есть не полностью. В результате модель получается не цельнолитая, а как бы «спеченная» из отдельных мельчайших частиц. Если рассматривать структуру под увеличением, то будут видны отдельные частицы материала, как бы склеенные друг с другом.

Работа 3D принтера, печатающего по технологии SLS, заключается в следующем. В камеру засыпается порошковый материал. В программное обеспечение загружается 3D модель в формате STL. Рабочая платформа выставляется и на нее наносится тонкий слой материала (толщина около 120 мкм), разравниваемый при помощи валика. Лазер спекает частицы порошка, согласно загруженной модели. После того как слой закончен, платформа опускается и наносится новый слой материала. Процедура будет повторяться до тех пор, пока не будет закончен самый последний слой.

Так как в рабочей камере присутствует неиспользованный материал, то необходимость в поддержках просто отпадает, ведь сложные и нависающие детали будут поддерживаться неиспользованным материалом. Это позволяет получать модели любой, даже очень сложной геометрии.

В качестве расходного материала могут использоваться порошковые полимеры, металлы и их сплавы, керамика, стекло, композитные материалы. Но в любом случае материал должен быть в виде порошка. В силу того, что мощность лазерного излучения может регулироваться, может изменяться степень расплавления материала, и, соответственно, прочность и однородность структуры полученной модели. В настоящее время наиболее популярным материалом для 3D печати по технологии SLS является полиамид. Это универсальный порошковый материал, который может использоваться практически в любой сфере. Если же для печати используется порошковый металл, то он предварительно подогревается, чтобы печать осуществлялась быстрее и легче.

В результате 3D печати получаются модели с поверхностью, которая требует обработки, в частности шлифовки. Модели из полиамида чувствительны к влаге, поэтому их необходимо покрывать защитным составом, например, влагостойкой краской, если планируется использование на улице.

Селективное лазерное спекание показывает прекрасные результаты при использовании в мелкосерийном производстве, а также для изготовления мастер-моделей. Востребована данная технология 3D печати в аэрокосмической отрасли, в производстве и т.д.

Минусы SLS-технологии 3D печати заключаются в дороговизне оборудования. Кроме того порошковый материал представляет потенциальный вред для организма человека, поэтому для таких 3D принтеров оборудуется отдельное помещение с кондиционером и фильтром воздуха. Все это накладывает сложности для аддитивного производства по данной методике. Но это не значит, что вы не можете воспользоваться возможностями технологии селективного лазерного спекания, ведь наша компания оказывает услуги профессиональной 3D печати на таком оборудовании. У нас вы можете заказать 3D печать по технологии SLS. Все что нужно – это предоставить нам файл с 3D моделью в формате STL. Мы гарантируем вам высокое качество печати в полном соответствии с предоставленной 3D моделью.

При помощи данной технологии возможно создание точных металлических деталей, которые впоследствии будут использоваться в разнообразных узлах и агрегатах, в том числе и конструкциях неразборного типа, изменяющих свою геометрию в ходе использования. Данный тип печати находит все большее распространение, ведь детали, созданные данным методом, во многом превосходят по своим механическим и физическим характеристикам изделия, произведенные традиционными способами.

Достоинствами 3D печати по технологии SLM являются: возможность решения самых сложных производственных задач, в том числе в аэрокосмической сфере, где на детали и узлы приходится жесткая нагрузка, и предъявляются серьезные требования. Также SLM-печать используется в экспериментальной и научно-технической деятельности, где удается существенно сократить цикл НИОКР, ведь сложнейшие механизмы и изделия можно создавать и не имея серьезной оснастки.

Технология также позволяет печатать объекты с внутренними полостями, благодаря чему удается существенно снизить вес изделий.

Суть метода заключается в послойном нанесении металлического порошка на специальную подогреваемую платформу и последующей обработки его высокомощным лазером, в соответствии с CAD-моделью. Рабочая камера 3D принтера, где осуществляется сам процесс плавления, заполняется аргоном или азотом. Выбор газа будет зависеть от того, какой расходный материал выбран для печати. Инертный газ в основном будет расходоваться при подготовке к печати, когда осуществляется продувка камеры, ведь необходимо добиться условий, чтобы процентное содержание кислорода в камере составляло не более 0,15%. Это необходимое условие, дабы избежать оксидизации металлов. В качестве расходных материалов могут выступать: порошковые металлы и сплавы. Это может быть инструментальная или нержавеющая сталь, титан и его сплавы, алюминий, платина, золото, а также кобальт-хромовые сплавы.

Слой за слоем сплавляется модель. После того как будет закончена печать прототипа, его вынимают из камеры с рабочей платформой и отделяют от нее механическим путем. В дальнейшем может потребоваться ее обработка, ведь поверхность изделия может быть неидеальной. Тем не менее, изделие будет очень прочным и однородным по структуре, схожим с литым.

Одним из достоинств технологии является ее экономичность и безотходность. Ведь неспекшийся материал может использоваться повторно. Толщина одного слоя составляет 20-100мкм. Таким образом, 3D печать SLM – это очень точная и высокодетализированная методика аддитивного производства.

Стоимость 3D принтеров, печатающих по данному методу очень велика. Да и в целом их эксплуатация дело отнюдь не простое, требующее особых условий. Но у вас есть прекрасная возможность воспользоваться 3D печатью по технологии селективного лазерного сплавления с помощью нашей компании. Все, что вам нужно это просто заказать 3D печать по данной методике в нашей компании. Для этого вам необходимо предоставить нам STL-файл с CAD-моделью для печати.

Воспользуйтесь инновационным методом создания высокоточных металлических изделий – SLM-печатью.

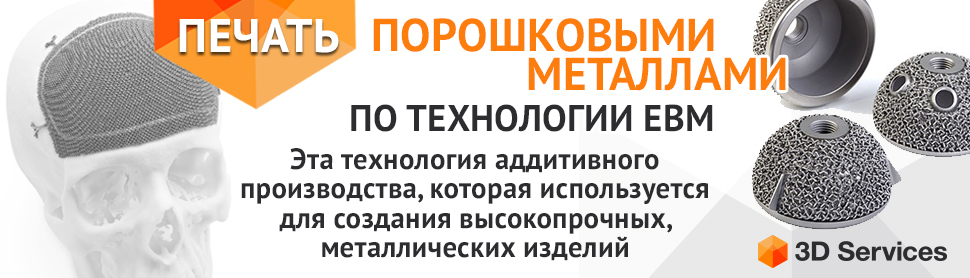

Электронно-лучевая плавка во многом схожа с SLS-технологией 3D печати, то есть выборочной лазерной плавкой. Однако она использует не мощные лазеры, а электронные излучатели, которые служат источниками мощной энергии, используемой для плавки металла. Так называемые электронные пушки выпускают электронные пучки высокой мощности, которые сплавляют металлический порошок. В основе метода аналогичное с другими методами 3D печати - наслоение расходного материала. Наносится слой металлического порошка, и электронные пучки, повторяя контур модели, сплавляют материал. Затем алгоритм снова повторяется, пока не будут созданы все слои и не получится готовый трехмерный объект в соответствии с математической 3D моделью.

В итоге такой 3D печати получается модель из металла высокой плотности, причем пористость структуры отсутствует. Это значит, что дополнительная обработка методом обжига для прочного сплавления материала в модели не потребуется. А сама модель будет обладать высокими характеристиками прочности изначально, то есть не будет ничем отличаться от литых изделий.

Печать по методу электронно-лучевой плавки производится при высоких фоновых температурах 700-1000 градусов по Цельсию. Это позволяет избежать сильной разницы температур между уже охлажденным напечатанным и свежим горячим слоем. Поэтому напечатанные детали не будут страдать от остаточного механического напряжения. Именно так достигается максимально возможная прочность напечатанных EBM-способом изделий.

Данная технология 3D печати используется для создания высокоточных титановых протезов и имплантатов, например имплантатов тазобедренных и коленных суставов, частей черепной коробки и т.д. Титан сочетает в себе прочность и биологическую совместимость.

Также EBM-печать используется в аэрокосмической отрасли. При помощи этой технологии печатаются несущие элементы конструкции разнообразных аппаратов (самолетов, ракет), а также деталей их двигателей. Для этой цели используются прочные и легкие порошковые металлы.

Оборудование для EBM-печати стоит очень дорого. Однако вы можете заказать 3D печать по технологии электронно-лучевой плавки порошкового металла. Мы готовы в самые короткие сроки выполнить ваш заказ, и гарантируем высокое качество напечатанных изделий, в полном соответствии с предоставленным STL-файлом.

Воспользуйтесь высокоточной и высокопрочной 3D печатью металлом – электронно-лучевой плавкой (EBM).

Нужна консультация?

Напишите нам, наши специалисты свяжутся с вами.