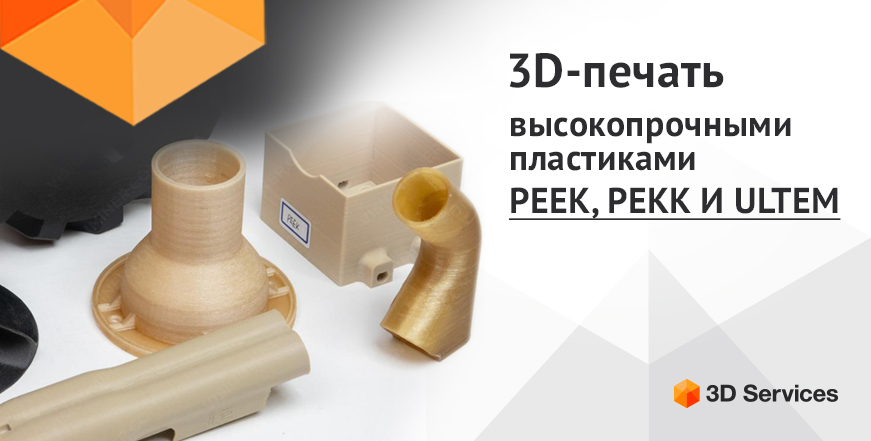

3D печать пластиками PEEK, PEKK И ULTEM

В 1869 году Джон Уэсли Хайятт изобрёл первый в мире синтетический полимер. Это был переломный момент, до которого люди использовали альтернативные материалы и всячески выступали за повторное использование различного сырья, то есть вторпереработку. Очень хорошо, что эта тенденция в настоящее время также становится все более актуальной. В 2015 году, по статистическим данным, в мире было произведено больше 320 млн. тонн различных полимеров, при этом не берутся в расчет волокна. Большую часть этих полимеров используют в автомобильной отрасли с целью повышения эффективности топлива, а также при производстве различной текстильной продукции и т.п.

Весьма любопытной разновидностью термопластов являются высокоэффективные полимеры, которые характеризуются постоянной эксплуатационной температурой превышающей 150 градусов по Цельсию. Доля этих полимеров на современной рынке всего 1%. Но они обретают все большую востребованность.

Данные полимеры активно используются в тех областях, где нужны химически стойкие жаропрочные, легкие, а также пригодные для вторпереработки материалы.

Абрахам Авалос, специалист канадской компании AON3D, занимается изучением отраслей промышленной 3D печати. В этой области применения аддитивных технологий широко используют достоинства высокопрочных термопластов таких как PEEK, PEKK И ULTEM. Все достоинства 3D печати и все преимущества высокоэффективных полимеров вкупе предоставляют возможность производства технические оптимизированных деталей, которые могут использоваться в самых жестких условиях.

В 80-х годах 20 века высокотемпературные пластики РAЕК (это семейство термопластов которые объединяет материалы PEEK, PEKK И ULTEM и т.п.) отличались высокой себестоимостью. В настоящее время они также стоят не дешево, но все же их цена намного меньше, чем у ряда производственных волокон.

Высокоэффективные полимеры PEEK и ULTEM

Абрахам Авалос утверждает, что высокопрочные термопласты способны сохранять стабильность при высоких температурах. Эти материалы являются стойки к химическому и радиационному действию. С точки зрения аддитивных технологий важна их совместимость со многими материалами, используемыми для печати поддержек. К тому же эти термопласты характеризуются высокой прочностью. Все свойства, которые были перечислены выше, делают данные материалы незаменимыми в нефтегазовой, аэрокосмической, атомной, морской, биомедицинской, автомобильной и других отраслях.

Ultem – это аморфный полимер. PEEK и PEKK являются поликристаллическими полимерами, хотя есть и другие аморфные разновидности данных материалов. Полимер PEEK характеризуется температурой стеклования 143 градуса по Цельсию, температура плавления данного материала равна 343 градусам по Цельсию.

Ряд высокоэффективных термопластов может противостоять также и терморазложению. Эти материалы сохраняют свои свойства в условиях сверхвысокого вакуума. Данное свойство будет крайне важным при производстве изделий, которые нужно будет стерилизовать при высоких температурах. Материал PEEK является долговечным, характеризуется великолепными механическими качествами и способен хорошо переносить нагрев. Благодаря этому материал крайне будет полезен в автомобильной отрасли. Он способен легко перенести высокую температуру, которая царит под капотом. Также PEEK позволяет печатать функциональные прототипы при минимальных затратах.

Сферы использования и характерные особенности

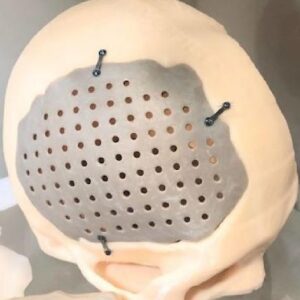

PEEK – это в биологически совместимый термопласт. Его можно использовать в неврологии для контроля приступов эпилепсии, при болезни Паркинсона, травмах головного мозга и прочих операциях по имплантации. Этот рентгенпрозрачный материал является отличной альтернативой металлическим материалам, которые используются в ходе хирургических операций на позвоночнике.

Одной из ключевых характеристик термопластов является тепловое сопротивление. В производственных процессах играет большую роль способность выдерживания воздействия экстремальных температур. 3Д печать подразумевает переменчивую скорость кристаллизации. Во многом это будет определяться средой, где будет экструдироваться расплавленный полимер. Также на это будет оказывать влияние температура в камере, температура в сопле, а также конвекционные токи. Новый PEEK характеризуется температурой стеклования более 160 градусов, а температура плавления равна 332 градусам по Цельсию. При этом скорость кристаллизации материала будет ниже, чем у материала предыдущего поколения. Все это способствует облегчению контроля процесса печати, а также более крепкой и надежной адгезии слоев.

Специалисты уверены, что новые разновидности PEEK также сложнее поддаются кристаллизации, как и исходный полимер.

Термопласт Ultem характеризуется высокой стойкостью к термодеформации. И большинству других аморфных полимеров для него характерна полупрозрачность, легкость взаимодействия с растворителями и адгезивными материалами благодаря особой химической структуре. Кроме того Ultem характеризуется более дешевой ценой в сравнении с другими высокопроизводительными термопластами. Для Ultem также свойственна огнестойкость и стойкость к различным растворителям.

Улучшение печати высокоэффективными полимерами

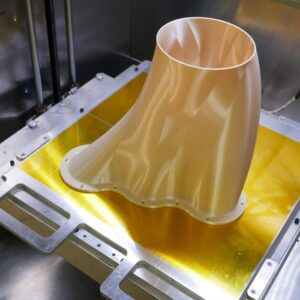

При печати высокоэффективными полимерами существует ряд основных проблемных моментов коими являются деформация и усадка. Усадка возникает в силу кристаллизации, так как она способна создавать высокое внутреннее напряжение, а это в свою очередь мешает межслойной адгезии. Высокоэффективные полимеры, такие как Ultem и PEEK, нуждаются в ходе печати в хорошо прогреваемой камере.

В настоящее время термопласты широко востребованы. Однако раньше, благодаря температурным перепадам, качественные изделия получить из них было крайне сложно. Из-за того, что аморфными полимерами можно печатать только при максимально возможных температурах, в камерах в этих случаях температура слоя будет максимально приближена к температуре стеклования. Нужно хорошо владеть особенностями камеры своего 3D принтера, чтобы прекрасно осознавать принцип ее взаимодействия с полимером. Если поддерживать слишком высокую температуру, то основной слой будет сильно прилипать к нагревательной платформе. В итоге будет сложно удалить деталь, а можно даже ее повредить. Если же платформа будет недостаточно нагрета, то слой будет наоборот не прилипать. В этом случае модель может деформироваться в середине процесса печати.

Порой высокопрочные термопласты по своим характеристикам, таким как вес, прочность, жесткость, превосходят даже металлы. Но их применение является невыгодным. Особенно, когда речь идет о массовом производстве, а также 3D печати изделий больших масштабов.

Если вы собираетесь печатать такими материалами как PEEK, PEKK И ULTEM, то важно, выбирая промышленный 3D принтер, обратить внимание на платформу, камеру и особенности нагревательных головок. Нагревательные головки должны достигать и даже чуть-чуть превышать температуру плавления высококристаллических высокоэффективных полимеров, а также намного превышать температуру стеклования этих полимеров. Это позволит добиться успеха при печати. Также следует отдать предпочтение тем 3D принтерам, которые оснащены жидкостной системой охлаждения. Это поможет продлить срок эксплуатации нагревательных головок и контролировать процесс размягчения филамента. Не менее важным моментом будет и циркуляция воздуха в камере. Благодаря этому показателю можно добиться идеальных изотермических условий.

Покупателям 3D принтеров для печати высокопрочными термопластами PEEK, PEKK И ULTEM следует также внимательно отнестись к изучению вопроса о программных инструментах, к примеру, выбору 3D слайсера. Рекомендуется уделить внимание и освоению удаленного управления 3Д принтером.[/vc_column_text][/vc_column][/vc_row]